lehung-autodaily

Administrator

Người tiêu thụ bất cứ loại xe nào đều muốn một chiếc giá thấp hơn, tuy nhiên với các kỹ sư và những người đam mê motor lại sẵn sàng trả giá cao hơn cho những chiếc xe trọng lượng nhẹ vì hiệu suất cao của nó. Một chiếc xe nhẹ sẽ tăng tốc nhanh hơn, điều khiển dễ dàng hơn và tay phanh an toàn hơn. Do đó, ngành chế tạo vật liệu xe máy đã trải qua nhiều thập kỷ cải tiến để đưa đến cho người dùng những cỗ máy nhẹ và khỏe hơn.

Bộ ba Aprillia RSV4 Factory, BMW HP4 và Ducati Panigale R[/i]

Bộ ba Aprillia RSV4 Factory, BMW HP4 và Ducati Panigale R[/i]

Có thể thấy điều này ở bộ ba motor đời mới nhất như chiếc Aprilia RSV4 Factory, BMW HP4, Ducati Panigale R được kiểm nghiệm vào mùa hè năm ngoái. Các bộ phận chế tạo bằng thép nặng nề hầu như không còn nữa mà thay vào đó là nhôm, magie, titan và sợi cacbon. Những vật liệu này đều có giá thành cao hơn vật liệu mà nó thay thế. Lấy ví dụ, chiếc Panigale R 1198cc chưa đổ xăng có trọng lượng chưa tới 181.5 kg. Thật không thể tin được là nó tương đương với một chiếc xe máy thể thao hiện đại dung tích 600 cc, tức là bằng một nửa dung tích động cơ của Ducati. Cũng cùng phương trình đó, chiếc xe của Ducati có giá gần 30.000 USD, cao gấp đôi so với chiếc 600 cc.

Bộ ba quý hiếm cao cấp đó đã phản chiếu khía cạnh đầy vất vả nhọc nhằn của ngành công nghiệp chế tạo vật liệu nhẹ xe máy, nhắc nhở chúng ta quá trình chế tạo đã tiến hóa ra sao trong suốt những năm qua. Hãy cùng nhìn lại lịch sử vật liệu của ngành công nghiệp chế tạo xe hai bánh.

Sắt

Ngành công nghiệp luyện kim cuối thế ký 19 mới ở trong giai đoạn trứng nước, do đó nguồn sắt đơn giản và tương đối dồi dào là kim loại được lựa chọn trong giai đoạn phát triển thai nghén của xe máy, đặc biệt là ở các thành phần động cơ. Nhờ đặc tính mạnh mẽ và dễ đúc, sắt cuối cùng được thay thế bởi các khối động cơ thép nhẹ hơn và chính nó đã thúc đẩy quá trình luyện kim tiến lên.

Thép

Bước vào đầu thế kỷ 20, hợp kim thép đã trở thành vật liệu chủ yếu cho khung gầm xe. Tương đối rẻ tiền và dễ dàng đúc thành các hình dạng khác nhau, thép được sử dụng cho phần lớn các khung xe gắn máy sản xuất ngày nay.

Nhôm

Nhôm đã được biết đến từ lâu là một kim loại nhẹ, trước khi được hợp kim với các kim loại khác, nó vẫn là một kim loại hiếm. Các vật liệu động cơ cuối cùng đã chuyển từ vật liệu thép sang nhôm, được sử dụng đại chúng ngày nay.

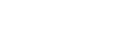

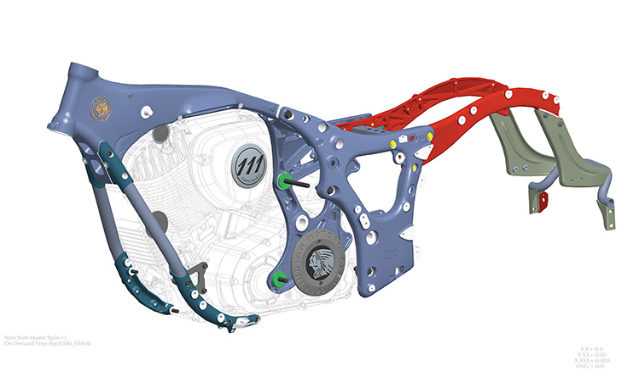

Mãi cho đến những năm 1980, nhôm mới trở thành lựa chọn yêu thích cho các khung xe máy hiệu suất cao. Thay vì dựa vào các ống thép được uốn cong và nối một cách cẩn thận, nhôm có thể được đúc thành nhiều bộ phận phức tạp khác nhau để tạo nên một bộ khung rắn mà nhẹ. Các xe gắn máy thể thao hàng đầu hiện nay đều sử dụng nhôm (từ các nhà sản xuất thiết bị gốc - OEM) làm thành phần cơ bản chế tạo bộ khung xe. Thậm chí một số motor thể thao như Star Roadliner, Victorys hay Indian Chiefs đều có bộ khung nhôm.

Cấu trúc khung nhôm trên India Chief 2014[/i]

Cấu trúc khung nhôm trên India Chief 2014[/i]

Tuy nhiên quá trình đúc nhôm lại chứa đựng rất nhiều nguy cơ tiềm ẩn. Việc các tạp khí và ôxi bị mắc kẹt khi nhôm lỏng được đổ vào khuôn là rất phổ biến, và chính những bong bong khí này sẽ gây ra sự suy yếu cấu trúc thành phần, đặc biệt là khi có tác dụng của nhiệt.

Bài toán học búa đó đã được giải bằng quá trình đúc chân không mới được áp dụng gần đây. Bằng cách này, các tạp khí sẽ được “sơ tán” bằng các máy bơm áp lực chân không khi đổ khuôn. Giải pháp giúp giảm hiện tượng tạp khí và oxi xuất hiện trong nhôm thành phẩm, đồng thời cho ra sản phẩm nhẹ và mạnh hơn cho phép quá trình hàn hoặc xử lý nhiệt dễ dàng hơn.

Vật liệu đúc chân không lần đầu tiên thu hút sự chú ý với các bộ khung và cánh tay đòn trong Yamaha R1 và R6. OEM gọi phương pháp này là Đổ kiểm soát và tuyên bố giảm được 80% lượng khí cuốn theo. Quá trình cũng cho phép đúc được các sản phẩm lớn hơn (vì thế ít hơn), mà không cần phải hàn lại nhiều bộ phận riêng biệt

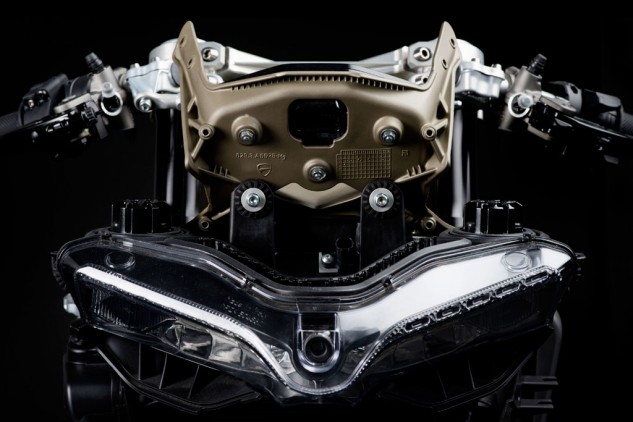

Các OEM khác cho hay công nghệ đúc này không chỉ áp dụng với bộ khung mà đúc áp suất thấp còn được sử dụng để sản xuất vỏ động cơ, chẳng hạn như Vacural sử dụng trong các động cơ Ducati, bao gồm cả của Panigale.

Magiê

Kim loại đặc biệt này lần đầu tiên thu hút sự chú ý đối với ngành công nghiệp xe khi được dùng trong bánh xe đua, dẫn đến biệt danh các bánh xe sau bán là “mag” dù nó không hể được chế tạo từ magie trọng lượng nhẹ.

Các bánh mag thực sự đã được sử dụng từ rất lâu trong các loại xe đua hạng nặng nhờ trọng lượng nhẹ hơn 30-35% các vòng nhôm, tuy nhiên việc đúc nhôm tự nhiên lại không thể sử dụng cho bánh xe máy thường vì lo ngại sự suy giảm áp suất không khí gây ra ăn mòn và sứt mẻ vì ổ gà trên đường.

Quá trình rèn thay vì đúc đã giúp giảm bợt những mối bận tâm về bánh đúc, đồng thời lớp phủ mới cũng tăng khả năng chống ăn mòn.

Đặc tính nhẹ của magie khiến nó trở thành vật liệu tương đối phổ biến của các bộ phận không cấu trúc như van và vỏ động cơ xe thể thao trong suốt thập kỷ qua.

Tuy nhiên, vấn đề gặp phải đối với quá trình đúc magie là dễ mất nhiệt và phải đảm bảo ít tạp chất nhất có thể để chống ăn mòn một cách tối ưu. Giải pháp của Yamaha cho khung phụ mag trên R6 là dùng phương pháp Đổ kiểm soát, bao gồm việc kiểm soát nhiệt độ khi đúc và bơm kim loại nóng chảy nhanh chóng, để tạo ra vật liệu mỏng và cấu trục có độ tinh khiết cao, nhẹ hơn so với các bộ phận đúc bằng nhôm.

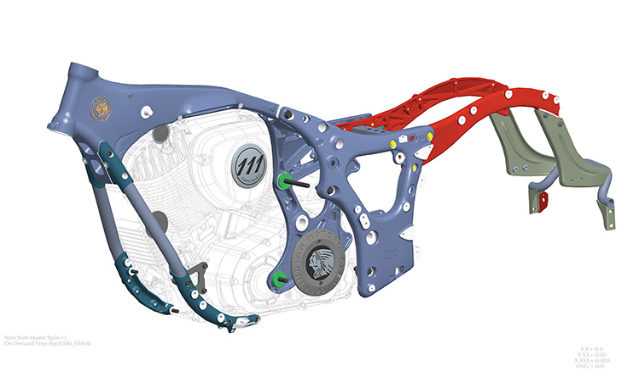

Thanh truyền titan trong Piniagle R8 và khung đầu máy bằng magie trên xe của Ducati [/i]

Thanh truyền titan trong Piniagle R8 và khung đầu máy bằng magie trên xe của Ducati [/i]

Titan

Cứng như thép nhưng lại có trọng lượng nhẹ hơn tới 75%, titan xứng đáng là kim loại có tỉ lệ sức mạnh trên trọng trượng tối ưu trong số tất cả các kim loại. Titan được ứng dụng đầu tiên trong ngành hàng không quân sự những năm 1950, cấu trục nén của titan đặc hơn 60% so với nhôm giúp nó chắc hơn gấp đôi so với các hợp kim nhôm thông thường.

Tuy nhiên titan lại là kim loại hiếm, rát khó và tốn kém để tách và xử lý, khiến cho giá thành đắt hơn ít nhất 6 lần so với nhôm. Giá thành của titan là yếu tố hạn chế áp dụng vào sản xuất xe máy bất chấp những lợi ích hữu hình của nó như vật liệu nhẹ hơn giúp nâng cao vòng quay của động cơ xe máy.

Gần đây nhất, titan đã được sử dụng rộng rãi cho một số van động cơ hiệu suất cao, thậm chí cả trong các motor thể thao và motorcrosser 600 cc giá trung bình. Panigale và RSV4 sử dụng các van dẫn bằng titan trong khi tất cả các van của S1000RR/HP4 đều làm bằng titan. Vật liệu nhẹ và hiếm này cũng được tìm thấy trong hệ thống xả của một số các xe thể thao hạng sang.

Kim loại luyện

Bong bong khí và một lượng khí nhỏ xuất hiện trong quá trình nóng chảy kim loại làm suy yếu cấu trúc đúc, do đó, các thiết bị cần phải được chế tạo chắc chắn hơn cần thiết để đảm bảo nguy cơ bong khí xuất hiện. Dưới tác dụng lực nén cực mạnh của quá trình luyện kim, sản phẩm tạo ra có kết cấu thống nhất và rắc chắc hơn đúc khuôn.

Vật liệu hợp kim thép trở nên phổ biến trong kết cấu động cơ như piston, thanh truyền và trục khuỷu. Gần đây, một số nhà sản xuất còn áp dụng bánh đúc luyện kim vào các dòng xe máy cao cấp và mang lại lợi ích rất lớn. Việc chuyển đổi đơn giản từ bánh đúc nhôm sang bánh luyện kim trên cùng một chiếc xe đã nâng cao đáng kể khả năng lái của xe đồng thời với việc giảm trọng lượng không lò xo (khoảng 0.45 kg hoặc hơn) tăng cường kiểm soát hệ thống treo.

Panigale R, HP4 và RSV4 Factory đều áp dụng bánh đúc hợp kim nhôm, một trong những cải tiến mới nhất từ S1000RR đến HP4 và RSV4R đến Factory. Nếu tinh ý sẽ thấy rằng với những chiếc motor giá trên 20,000 USD áp dụng mọi bộ phận tốt nhất trong đó có bánh xe đắt tiền nói trên.

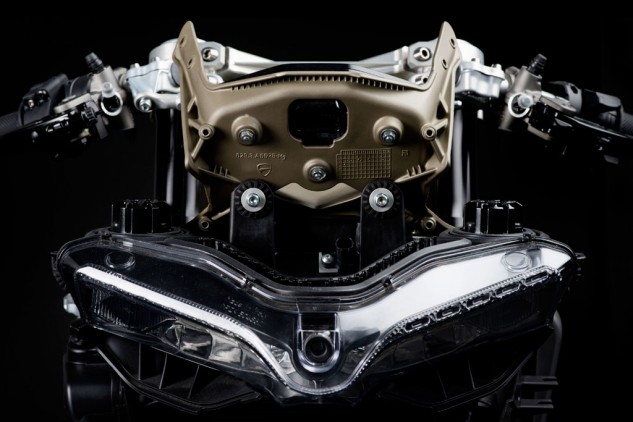

Thiết bị nguyên khối

Một cách khác để chế tạo vật liệu kim loại nhẹ là làm từ nguyên một khối thay vì gắn nhiều bộ phận vào nhau. Rất dễ để tưởng tượng một khối rắn chắc hơn hai mảnh ghép với nhau như thế nào. Do đó, trào lưu kẹp phanh trước “nguyên khối” (chế tạo từ một khối nhôm đặc) được coi là môt “cuộc đấu sung” của những vật liệu hiếm và giữa các loại xe hai bánh hàng đầu. Kẹp phanh trước nguyên khối của HP4 giúp kiểm soát tốt hơn và mang lại cảm giác lái tốt hơn kẹp hai mảnh của S1000RR.

l

l

Từ trái qua: Bánh đúc hợp kim nhôm trên các xe thể thao và kẹp phanh trước nguyên khối của Panigale Brembo M50[/i]

Từ trái qua: Bánh đúc hợp kim nhôm trên các xe thể thao và kẹp phanh trước nguyên khối của Panigale Brembo M50[/i]

Sợi cacbon

Lại một lần nữa, tiến bộ của ngành hàng không quân sự làm lợi cho ngành công nghiệp xe máy. Các đặc tính nhẹ ưu việt của sợi cacbon hỗ trợ tối ưu cho hiệu suất của xe, tạo nên cuộc chiến của những chú ngựa đua từ đường đua công thức 1 đến những chiếc thể thao trong những năm 1990.

Công nghệ cacbon lần đầu được giới thiệu trên xe máy ở các bộ phận không kết cấu như giảm thanh ống xả, chắn bùn và thân xe. Việc áp dụng trên xe máy lúc đầu chỉ hạn chế trên những chiếc thể thao đắt tiền nhất những năm 90. Piston NR (hay NR750) của Honda có thông gió làm bằng sợi cacbon còn Ducati 888 SP4 sử dụng vật liệu này cho thùng nhiên liệu.

Chiếc Desmosedici D16RR của Ducati sử dụng nhiều các vật liệu trọng lượng nhẹ nhất so với bất cứ motor đường phố nào. Nó có các van và thanh truyền bằng titan, vỏ động cơ bằng magie, bánh đúc luyện kim magie, bình nhiên liệu nhôm và rất nhiều các bộ phận bằng sợi cacbon, bao gồm khung phụ tự hỗ. [/i]

Chiếc Desmosedici D16RR của Ducati sử dụng nhiều các vật liệu trọng lượng nhẹ nhất so với bất cứ motor đường phố nào. Nó có các van và thanh truyền bằng titan, vỏ động cơ bằng magie, bánh đúc luyện kim magie, bình nhiên liệu nhôm và rất nhiều các bộ phận bằng sợi cacbon, bao gồm khung phụ tự hỗ. [/i]

Những tiến bộ trong quá trình sản xuất và các vất liệu đã chứng kiến việc áp dụng cacbon vào các bộ phận kết cấu, mặc dù vẫn còn hạn chế. Chiếc D16RR Desmosedici của Ducati sử dụng khung hậu phụ làm bằng sợi cacbon có giá lên đến 72,000 USD.

Hồng Hà (TTTĐ)

Có thể thấy điều này ở bộ ba motor đời mới nhất như chiếc Aprilia RSV4 Factory, BMW HP4, Ducati Panigale R được kiểm nghiệm vào mùa hè năm ngoái. Các bộ phận chế tạo bằng thép nặng nề hầu như không còn nữa mà thay vào đó là nhôm, magie, titan và sợi cacbon. Những vật liệu này đều có giá thành cao hơn vật liệu mà nó thay thế. Lấy ví dụ, chiếc Panigale R 1198cc chưa đổ xăng có trọng lượng chưa tới 181.5 kg. Thật không thể tin được là nó tương đương với một chiếc xe máy thể thao hiện đại dung tích 600 cc, tức là bằng một nửa dung tích động cơ của Ducati. Cũng cùng phương trình đó, chiếc xe của Ducati có giá gần 30.000 USD, cao gấp đôi so với chiếc 600 cc.

Bộ ba quý hiếm cao cấp đó đã phản chiếu khía cạnh đầy vất vả nhọc nhằn của ngành công nghiệp chế tạo vật liệu nhẹ xe máy, nhắc nhở chúng ta quá trình chế tạo đã tiến hóa ra sao trong suốt những năm qua. Hãy cùng nhìn lại lịch sử vật liệu của ngành công nghiệp chế tạo xe hai bánh.

Sắt

Ngành công nghiệp luyện kim cuối thế ký 19 mới ở trong giai đoạn trứng nước, do đó nguồn sắt đơn giản và tương đối dồi dào là kim loại được lựa chọn trong giai đoạn phát triển thai nghén của xe máy, đặc biệt là ở các thành phần động cơ. Nhờ đặc tính mạnh mẽ và dễ đúc, sắt cuối cùng được thay thế bởi các khối động cơ thép nhẹ hơn và chính nó đã thúc đẩy quá trình luyện kim tiến lên.

Thép

Bước vào đầu thế kỷ 20, hợp kim thép đã trở thành vật liệu chủ yếu cho khung gầm xe. Tương đối rẻ tiền và dễ dàng đúc thành các hình dạng khác nhau, thép được sử dụng cho phần lớn các khung xe gắn máy sản xuất ngày nay.

Nhôm

Nhôm đã được biết đến từ lâu là một kim loại nhẹ, trước khi được hợp kim với các kim loại khác, nó vẫn là một kim loại hiếm. Các vật liệu động cơ cuối cùng đã chuyển từ vật liệu thép sang nhôm, được sử dụng đại chúng ngày nay.

Mãi cho đến những năm 1980, nhôm mới trở thành lựa chọn yêu thích cho các khung xe máy hiệu suất cao. Thay vì dựa vào các ống thép được uốn cong và nối một cách cẩn thận, nhôm có thể được đúc thành nhiều bộ phận phức tạp khác nhau để tạo nên một bộ khung rắn mà nhẹ. Các xe gắn máy thể thao hàng đầu hiện nay đều sử dụng nhôm (từ các nhà sản xuất thiết bị gốc - OEM) làm thành phần cơ bản chế tạo bộ khung xe. Thậm chí một số motor thể thao như Star Roadliner, Victorys hay Indian Chiefs đều có bộ khung nhôm.

Tuy nhiên quá trình đúc nhôm lại chứa đựng rất nhiều nguy cơ tiềm ẩn. Việc các tạp khí và ôxi bị mắc kẹt khi nhôm lỏng được đổ vào khuôn là rất phổ biến, và chính những bong bong khí này sẽ gây ra sự suy yếu cấu trúc thành phần, đặc biệt là khi có tác dụng của nhiệt.

Bài toán học búa đó đã được giải bằng quá trình đúc chân không mới được áp dụng gần đây. Bằng cách này, các tạp khí sẽ được “sơ tán” bằng các máy bơm áp lực chân không khi đổ khuôn. Giải pháp giúp giảm hiện tượng tạp khí và oxi xuất hiện trong nhôm thành phẩm, đồng thời cho ra sản phẩm nhẹ và mạnh hơn cho phép quá trình hàn hoặc xử lý nhiệt dễ dàng hơn.

Vật liệu đúc chân không lần đầu tiên thu hút sự chú ý với các bộ khung và cánh tay đòn trong Yamaha R1 và R6. OEM gọi phương pháp này là Đổ kiểm soát và tuyên bố giảm được 80% lượng khí cuốn theo. Quá trình cũng cho phép đúc được các sản phẩm lớn hơn (vì thế ít hơn), mà không cần phải hàn lại nhiều bộ phận riêng biệt

Các OEM khác cho hay công nghệ đúc này không chỉ áp dụng với bộ khung mà đúc áp suất thấp còn được sử dụng để sản xuất vỏ động cơ, chẳng hạn như Vacural sử dụng trong các động cơ Ducati, bao gồm cả của Panigale.

Magiê

Kim loại đặc biệt này lần đầu tiên thu hút sự chú ý đối với ngành công nghiệp xe khi được dùng trong bánh xe đua, dẫn đến biệt danh các bánh xe sau bán là “mag” dù nó không hể được chế tạo từ magie trọng lượng nhẹ.

Các bánh mag thực sự đã được sử dụng từ rất lâu trong các loại xe đua hạng nặng nhờ trọng lượng nhẹ hơn 30-35% các vòng nhôm, tuy nhiên việc đúc nhôm tự nhiên lại không thể sử dụng cho bánh xe máy thường vì lo ngại sự suy giảm áp suất không khí gây ra ăn mòn và sứt mẻ vì ổ gà trên đường.

Quá trình rèn thay vì đúc đã giúp giảm bợt những mối bận tâm về bánh đúc, đồng thời lớp phủ mới cũng tăng khả năng chống ăn mòn.

Đặc tính nhẹ của magie khiến nó trở thành vật liệu tương đối phổ biến của các bộ phận không cấu trúc như van và vỏ động cơ xe thể thao trong suốt thập kỷ qua.

Tuy nhiên, vấn đề gặp phải đối với quá trình đúc magie là dễ mất nhiệt và phải đảm bảo ít tạp chất nhất có thể để chống ăn mòn một cách tối ưu. Giải pháp của Yamaha cho khung phụ mag trên R6 là dùng phương pháp Đổ kiểm soát, bao gồm việc kiểm soát nhiệt độ khi đúc và bơm kim loại nóng chảy nhanh chóng, để tạo ra vật liệu mỏng và cấu trục có độ tinh khiết cao, nhẹ hơn so với các bộ phận đúc bằng nhôm.

Titan

Cứng như thép nhưng lại có trọng lượng nhẹ hơn tới 75%, titan xứng đáng là kim loại có tỉ lệ sức mạnh trên trọng trượng tối ưu trong số tất cả các kim loại. Titan được ứng dụng đầu tiên trong ngành hàng không quân sự những năm 1950, cấu trục nén của titan đặc hơn 60% so với nhôm giúp nó chắc hơn gấp đôi so với các hợp kim nhôm thông thường.

Tuy nhiên titan lại là kim loại hiếm, rát khó và tốn kém để tách và xử lý, khiến cho giá thành đắt hơn ít nhất 6 lần so với nhôm. Giá thành của titan là yếu tố hạn chế áp dụng vào sản xuất xe máy bất chấp những lợi ích hữu hình của nó như vật liệu nhẹ hơn giúp nâng cao vòng quay của động cơ xe máy.

Gần đây nhất, titan đã được sử dụng rộng rãi cho một số van động cơ hiệu suất cao, thậm chí cả trong các motor thể thao và motorcrosser 600 cc giá trung bình. Panigale và RSV4 sử dụng các van dẫn bằng titan trong khi tất cả các van của S1000RR/HP4 đều làm bằng titan. Vật liệu nhẹ và hiếm này cũng được tìm thấy trong hệ thống xả của một số các xe thể thao hạng sang.

Kim loại luyện

Bong bong khí và một lượng khí nhỏ xuất hiện trong quá trình nóng chảy kim loại làm suy yếu cấu trúc đúc, do đó, các thiết bị cần phải được chế tạo chắc chắn hơn cần thiết để đảm bảo nguy cơ bong khí xuất hiện. Dưới tác dụng lực nén cực mạnh của quá trình luyện kim, sản phẩm tạo ra có kết cấu thống nhất và rắc chắc hơn đúc khuôn.

Vật liệu hợp kim thép trở nên phổ biến trong kết cấu động cơ như piston, thanh truyền và trục khuỷu. Gần đây, một số nhà sản xuất còn áp dụng bánh đúc luyện kim vào các dòng xe máy cao cấp và mang lại lợi ích rất lớn. Việc chuyển đổi đơn giản từ bánh đúc nhôm sang bánh luyện kim trên cùng một chiếc xe đã nâng cao đáng kể khả năng lái của xe đồng thời với việc giảm trọng lượng không lò xo (khoảng 0.45 kg hoặc hơn) tăng cường kiểm soát hệ thống treo.

Panigale R, HP4 và RSV4 Factory đều áp dụng bánh đúc hợp kim nhôm, một trong những cải tiến mới nhất từ S1000RR đến HP4 và RSV4R đến Factory. Nếu tinh ý sẽ thấy rằng với những chiếc motor giá trên 20,000 USD áp dụng mọi bộ phận tốt nhất trong đó có bánh xe đắt tiền nói trên.

Thiết bị nguyên khối

Một cách khác để chế tạo vật liệu kim loại nhẹ là làm từ nguyên một khối thay vì gắn nhiều bộ phận vào nhau. Rất dễ để tưởng tượng một khối rắn chắc hơn hai mảnh ghép với nhau như thế nào. Do đó, trào lưu kẹp phanh trước “nguyên khối” (chế tạo từ một khối nhôm đặc) được coi là môt “cuộc đấu sung” của những vật liệu hiếm và giữa các loại xe hai bánh hàng đầu. Kẹp phanh trước nguyên khối của HP4 giúp kiểm soát tốt hơn và mang lại cảm giác lái tốt hơn kẹp hai mảnh của S1000RR.

Sợi cacbon

Lại một lần nữa, tiến bộ của ngành hàng không quân sự làm lợi cho ngành công nghiệp xe máy. Các đặc tính nhẹ ưu việt của sợi cacbon hỗ trợ tối ưu cho hiệu suất của xe, tạo nên cuộc chiến của những chú ngựa đua từ đường đua công thức 1 đến những chiếc thể thao trong những năm 1990.

Công nghệ cacbon lần đầu được giới thiệu trên xe máy ở các bộ phận không kết cấu như giảm thanh ống xả, chắn bùn và thân xe. Việc áp dụng trên xe máy lúc đầu chỉ hạn chế trên những chiếc thể thao đắt tiền nhất những năm 90. Piston NR (hay NR750) của Honda có thông gió làm bằng sợi cacbon còn Ducati 888 SP4 sử dụng vật liệu này cho thùng nhiên liệu.

Những tiến bộ trong quá trình sản xuất và các vất liệu đã chứng kiến việc áp dụng cacbon vào các bộ phận kết cấu, mặc dù vẫn còn hạn chế. Chiếc D16RR Desmosedici của Ducati sử dụng khung hậu phụ làm bằng sợi cacbon có giá lên đến 72,000 USD.

Hồng Hà (TTTĐ)